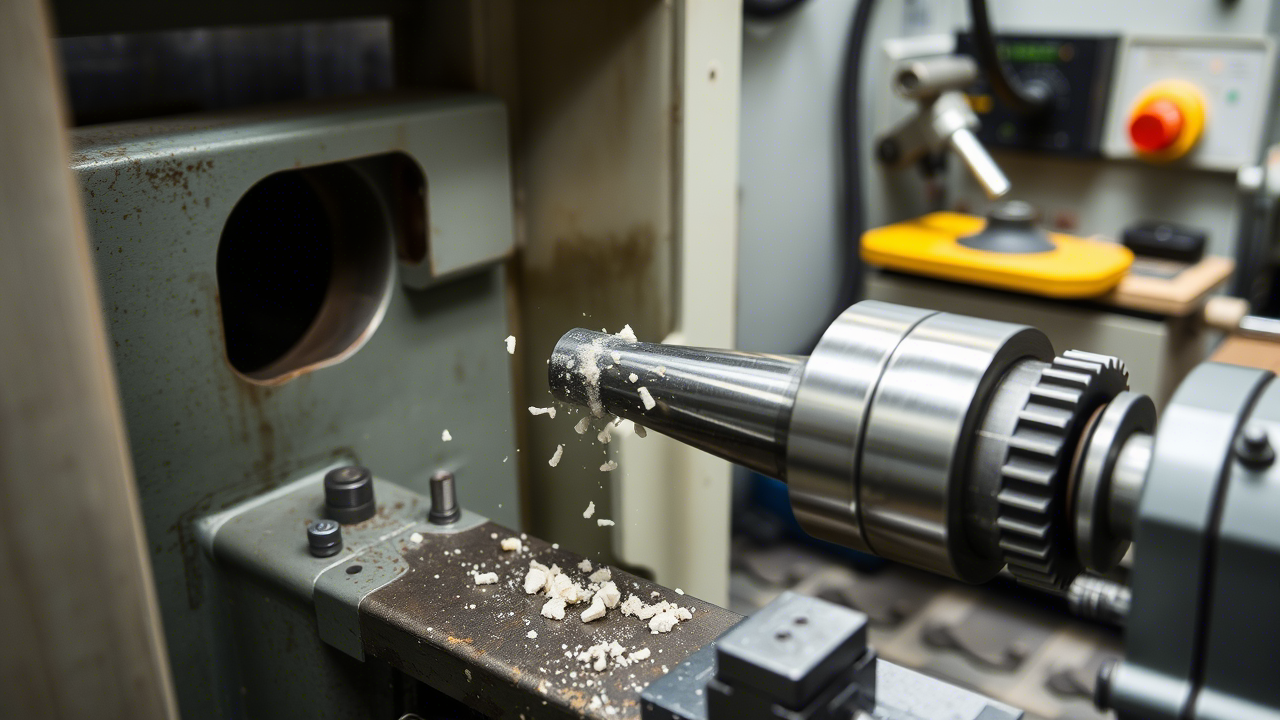

Токарная обработка традиционно ассоциируется с металлами – сталью, чугуном, алюминием и латунью. Однако современные технологии позволяют работать с нестандартными материалами, расширяя возможности производства. В этой статье рассмотрим особенности токарной обработки таких материалов, как композиты, керамика, сверхтвёрдые сплавы и даже некоторые виды пластиков.

Какие материалы считаются нестандартными для токарной обработки?

К нестандартным относят материалы, которые:

- Обладают атипичными физико-механическими свойствами (хрупкость, вязкость, анизотропия)

- Требуют специального инструмента и режимов резания

- Редко применяются в классической механической обработке

Технологические сложности при обработке нестандартных материалов

Выбор режущего инструмента для обработки нестандартных материалов представляет собой комплексную инженерную задачу, требующую учета множества взаимосвязанных факторов. Основные сложности возникают из-за нестандартных физико-механических характеристик обрабатываемых материалов.

1. Проблемы с выбором инструмента

Обработка нестандартных материалов ставит перед технологами комплекс проблем, связанных с их уникальными физико-механическими свойствами. Рассмотрим ключевые аспекты выбора режущего инструмента.

Классификация проблем по типам материалов

| Группа материалов | Основные проблемы | Примеры материалов |

|---|---|---|

| Высокопрочные сплавы | Быстрый износ инструмента, высокие температуры | Инконель, Хастеллой |

| Композиты | Неоднородность структуры, абразивное воздействие | CFRP, GFRP, металлокомпозиты |

| Сверхлегкие металлы | Налипание, сложность формирования стружки | Магниевые сплавы, пористый алюминий |

Материал инструмента

| Материал обработки | Рекомендуемый инструмент | Особые требования |

|---|---|---|

| Жаропрочные сплавы | Твердые сплавы с керамическими покрытиями | Высокая термостойкость |

| Композиты | Поликристаллический алмаз (PCD) | Антиадгезионные покрытия |

| Титановые сплавы | Твердые сплавы с TiAlN покрытием | Острая кромка, полированные поверхности |

Выбор инструмента для нестандартных материалов требует комплексного анализа их свойств и условий обработки. Современные инструментальные материалы и технологии позволяют успешно решать даже самые сложные задачи, но требуют глубоких знаний и тщательного подхода к разработке технологических процессов.

Проблемы износостойкости инструмента

| Материал | Тип износа | Причины | Последствия |

|---|---|---|---|

| Композиты (CFRP, GFRP) | Абразивный износ задней поверхности | Наличие твердых армирующих волокон | Быстрая потеря геометрии инструмента |

| Керамика | Микроскалывание режущей кромки | Высокая хрупкость инструментального материала | Неровная поверхность обработки |

| Титановые сплавы | Кратерный износ | Химическая активность при высоких температурах | Снижение прочности режущей кромки |

2. Трудности формирования стружки

Типичные проблемы стружкообразования

- Налипание стружки: характерно для алюминия, титана, медных сплавов

- Пылеобразная стружка: при обработке керамики и графитов

- Неуправляемая стружка: опасность наматывания на заготовку

Решения

| Проблема | Решение | Пример реализации |

|---|---|---|

| Налипание | Полированные поверхности инструмента | Алмазная доводка передней поверхности |

| Абразивный износ | Сверхтвердые материалы инструмента | PCD, CBN пластины |

- Вязкие материалы: (алюминиевые сплавы, медь) - образование налипающей стружки, требующее:

- Специальных стружколомателей

- Полированных передних поверхностей

- Высоких скоростей резания

- Хрупкие материалы: (керамика, графит) - пылеобразная стружка, вызывающая:

- Забивание канавок

- Абразивное воздействие на оборудование

- Необходимость систем пылеудаления

3. Тепловые проблемы и решения

- Локальный перегрев:

-

- При обработке керамики и стекла

- Вызывает микротрещины в инструменте

- У материалов с низкой теплопроводностью (титан, жаропрочные сплавы)

- Приводит к диффузионному износу

-

- Термоудар:

- При обработке керамики и стекла

- Вызывает микротрещины в инструменте

Решение:

-

- Градиентные покрытия инструмента

- Плавное изменение режимов резания

4. Специфические требования к геометрии инструмента

| Параметр | Для вязких материалов | Для хрупких материалов |

|---|---|---|

| Передний угол | Большой положительный (15-25°) | Отрицательный (-5...-10°) |

| Задний угол | 8-12° | 4-6° |

| Радиус при вершине | Увеличенный | Минимальный |

5. Экономические аспекты

- Стоимость специализированного инструмента в 3-10 раз выше стандартного

- Необходимость индивидуального проектирования для конкретных задач

- Ограниченный срок службы даже у premium-инструмента

- Высокие требования к квалификации операторов

Перспективные решения

| Технология | Применение | Эффект |

|---|---|---|

| Ультразвуковая обработка | Хрупкие материалы | Снижение усилий резания на 40% |

| Лазерная ассистированная обработка | Жаропрочные сплавы | Увеличение стойкости инструмента в 3 раза |

- Градиентные покрытия: многослойные структуры с плавным изменением свойств

- Адаптивные системы: инструмент с датчиками температуры и вибрации

- Гибридные технологии: комбинация механической и электрофизической обработки

Выбор оптимального инструмента требует комплексного анализа:

-

Свойств обрабатываемого материала

-

Требований к качеству поверхности

-

Технологических возможностей оборудования

-

Экономической целесообразности

6. Тепловые деформации

Многие нестандартные материалы чувствительны к температурным воздействиям:

- Керамика может трескаться при локальном перегреве

- Композиты расслаиваются из-за разницы температурных коэффициентов компонентов

- Полимеры плавятся или теряют структурную целостность

7. Вибрации и динамические нагрузки

Причины возникновения вибраций

Обработка нестандартных материалов часто сопровождается повышенными вибрациями из-за их уникальных физико-механических свойств. Основные причины:

| Материал | Тип вибрации | Основная причина |

|---|---|---|

| Композиты | Низкочастотные колебания | Неоднородность структуры |

| Жаропрочные сплавы | Высокочастотные вибрации | Высокие удельные усилия резания |

| Хрупкая керамика | Ударные нагрузки | Прерывистое резание |

Влияние динамических нагрузок

Отрицательные последствия

- Ускоренный износ инструмента

- Ухудшение качества поверхности

- Снижение точности обработки

- Повышенный шум и опасность разрушения заготовки

Критические параметры

| Параметр | Допустимое значение | Метод контроля |

|---|---|---|

| Амплитуда вибраций | < 0,05 мм | Вибрационный датчик |

| Частота колебаний | < 500 Гц | Частотный анализатор |

Методы подавления вибраций

Конструктивные решения

- Активные демпферы: автоматическая компенсация колебаний

- Пассивные гасители: инерционные и фрикционные

- Усиленная оснастка: специальные люнеты и опоры

Технологические приемы

- Оптимизация режимов резания (скорость, подача)

- Использование переменного шага зубьев фрезы

- Применение виброгасящих паст и прокладок

Особенности для разных материалов

| Группа материалов | Рекомендации | Эффективность |

|---|---|---|

| Металлокомпозиты | Использование ультразвукового наложения | Снижение вибраций на 40-60% |

| Стеклопластики | Вакуумное крепление заготовки | Уменьшение амплитуды в 3 раза |

Хрупкие материалы требуют особого подхода к закреплению заготовки и выбору режимов резания для минимизации вибраций.

Основные группы нестандартных материалов

| Группа материалов | Примеры | Особенности обработки |

|---|---|---|

| Композиционные материалы | Углепластики, стеклопластики, металлокомпозиты | Абразивный износ инструмента, расслоение, необходимость вакуумного крепления |

| Высокопрочная керамика | Оксидная, нитридная, карбидная керамика | Хрупкость, требование алмазного инструмента, контроль термических напряжений |

| Сверхтвёрдые сплавы | Твёрдые сплавы на основе WC, поликристаллический алмаз | Электроэрозионная обработка как альтернатива, специальные режимы резания |

| Экзотические металлы | Титан-никелевые сплавы с памятью формы, аморфные металлы | Контроль температуры, предотвращение наклёпа, специальные СОЖ |

Перспективные направления развития

1. Гибридные методы обработки

Гибридные методы сочетают традиционное механическое резание с дополнительными физическими воздействиями для повышения эффективности обработки сложных материалов.

Комбинация механической обработки с:

- Ультразвуковым воздействием

- Лазерным нагревом

- Криогенным охлаждением

| Тип гибридизации | Основной принцип | Эффективность |

|---|---|---|

| Термомеханическая | Локальный нагрев зоны резания | +30-50% к скорости |

| Вибрационная | Наложение ультразвуковых колебаний | +40% к качеству |

Преимущества гибридных методов

- Возможность обработки ранее необрабатываемых материалов

- Увеличение стойкости инструмента в 2-3 раза

- Улучшение качества поверхности (Ra до 0,1 мкм)

- Снижение энергозатрат на 15-25%

Оборудование для гибридной обработки

- Станки с ЧПУ: модифицированные версии с дополнительными модулями

- Гибридные центры: интегрированные лазерные и ультразвуковые системы

- Адаптивные системы: автоматическая подстройка параметров

2. Адаптивные системы управления

Современные адаптивные системы позволяют автоматически корректировать параметры обработки в реальном времени, обеспечивая стабильное качество при работе с нестандартными материалами. Системы ЧПУ с обратной связью, автоматически подстраивающие параметры резания под изменяющиеся условия обработки.

Алгоритмы управления

| Тип алгоритма | Время реакции | Применяемость |

|---|---|---|

| ПИД-регуляторы | 50-100 мс | Стандартные материалы |

| Нейросетевые | 20-50 мс | Нестандартные сплавы |

Преимущества для нестандартных материалов

- Автоматическая компенсация неоднородности структуры

- Оптимизация режимов при изменении свойств материала

- Предотвращение критических нагрузок на инструмент

- Снижение брака на 25-40%

3. Новые виды инструментальных материалов

- Наноструктурированные режущие пластины

- Градиентные покрытия

- Самозатачивающиеся кромки

Практические рекомендации

- Проводите пробные обработки на образцах материала

- Используйте мониторинг вибраций и температуры

- Рассмотрите комбинированные методы обработки

- Сотрудничайте с производителями инструмента для индивидуальных решений

Обработка нестандартных материалов на токарных станках требует глубокого понимания их физико-механических свойств и тщательного подбора технологических параметров. Несмотря на сложности, освоение этих технологий открывает новые возможности в аэрокосмической, медицинской и высокоточной промышленности. Дальнейшее развитие методов обработки позволит расширить перечень материалов, доступных для эффективной токарной обработки.

21:21

21:21